导学团队简介

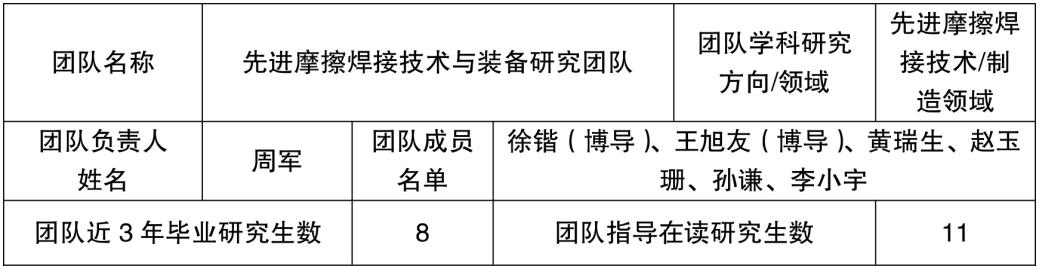

先进摩擦焊接技术与装备研究团队由周军教授领衔,主要从事先进摩擦焊接技术与装备方面的研究,该团队现有导师6人,博士生5名,硕士生11名,

研究团队以解决当前国家战略亟需的“卡脖子”装备与技术为重点,围绕航空、航天、军工、汽车、轨道车辆、工程机械、石油地质等领域关键工程部件优质焊接的工程需要,立足黑龙江省、辐射东北、服务全国,开展摩擦焊接机理、摩擦焊接新工艺开发、高端摩擦焊接装备研制、摩擦焊接无损检测成套技术研究,以及摩擦焊接行业标准制定和摩擦焊接技术工程化应用等研究工作。近年来累计承担各类科研项目50余项,累计经费过亿元,团队不断凝练研究方向、深化摩擦焊接基础理论研究、强化研究成果转化,持续推动摩擦焊接技术在航空航天、轨道交通、能源重装、军工装备等战略行业的应用推广,助力我国装备制造业由大到强的转变。

导师团队主要事迹

一、传承使命,汇聚英才

先进摩擦焊接技术与装备研究团队具有悠久的历史传承,自1956年哈焊院便开始了摩擦焊接技术与装备方面的相关研究,是我国摩擦焊接技术的发源地,经过三代人的不懈努力,目前已形成了集连续驱动摩擦焊、惯性摩擦焊、径向摩擦焊、线性摩擦焊、搅拌摩擦焊五种典型摩擦焊接工艺开发及装备研制创新发展模式。

团队带头人人简介:

周军,男,1963年4月生人,蒙古族,硕士学位,研究员,博士研究生导师,国务院政府特贴,黑龙江省五一劳动奖章,哈尔滨市第五届大工匠,黑龙江省先进摩擦焊接技术与装备重点实验室主任,机械科学研究总院复合型专家,机械科学研究总院学科建设学科带头人,哈尔滨焊接研究院有限公司研发中心主任;中国机械工程学会高级会员,焊接学会压力焊专委会副主任,机械科学研究总院摩擦焊接方向学科带头人,宁夏自治区特聘专家,陕西省摩擦焊接工程技术重点实验室学术委员,国家自然基金评审专家;《金属学报》、《机械工程学报》、《焊接学报》、《焊接》、《电焊机》、《金属加工》等期刊审稿专家。参加工作以来,一直从事摩擦焊接工艺及装备的研发设计工作,作为机械科学研究总院摩擦焊接学科带头人,以产学研相结合的方式领导一支集机械、焊接、无损检测及自动化控制等多学科交叉的摩擦焊接研发团队,并指导博士、硕士研究生11名,已毕业8名,均已成为焊接工艺及装备研发骨干力量。

先进摩擦焊接技术与装备研究团队由周军教授领衔,主要从事先进摩擦焊接技术与装备方面的研究,团队现有导师6人(博导三人),博士生5名,硕士生11名,团队始终以解决当前国家战略亟需的“卡脖子”装备与技术为重点,围绕航空、航天、军工、汽车、轨道车辆、工程机械、石油地质等领域关键工程零部件优质焊接的工程需要,立足黑龙江省、辐射东北、服务全国,开展摩擦焊接机理、摩擦焊接新工艺开发、高端摩擦焊接装备研制、摩擦焊接无损检测成套技术研究、摩擦焊接行业标准制定及摩擦焊接技术工程化应用等研究工作。通过不断凝练研究方向、深化摩擦焊接基础理论研究、强化研究成果转化,持续推动了摩擦焊接技术在航空航天、轨道交通、能源重装、军工装备等战略行业的应用推广,助力我国装备制造业由大到强的转变。

二、厚积薄发,传承哈焊“精神”

近年来,随着团队的逐渐壮大,通过所有师生的攻坚克难与披荆斩棘,围绕摩擦焊接技术形成一系列科研成果:承担国家自然基金项目3项(51475196, 51075174,52005139),工信部“高档数控机床与基础制造装备”国家重大专项项目2项(2017ZX04004001,2018ZX04010001),国家重点研发计划1项(2016YFF02021),黑龙江省自然科学基金团队项目1项(TD2020E002)、黑龙江省“百千万”工程科技重大专项1项(2020ZX03A01),装备预研航天科技联合基金项目1项(6141B061404),机械科学研究总院基金项目4项,累计纵向科研经费3000余万元。获得机械工程学会绿色制造进步奖1项,机械科学研究总院科技进步一等奖3项。获得国家授权发明专利3项、实用新型专利13项,起草国家标准6项,团体标准一项,发表论文近60篇,其中SCI、EI检索30篇。

通过纵向科研项目的技术积累与科技创新,团队不断建立建全科技成果转化机制,持续强化科技成果转化,针对市场需求和工程应用中亟待解决的技术难点,累计承担各项横向课题20余项,累计项目经费5000余万元,科研成果在航空航天、轨道交通、工程机械等重要领域得到了广范的应用与推广。

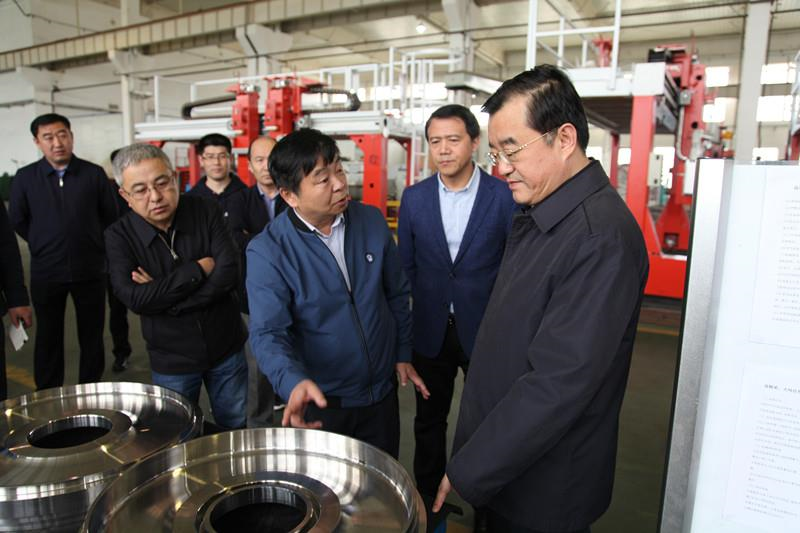

黑龙江省委书记张庆伟莅临现场视察工作

工业和信息化部副部长、国防科工局局长张克俭莅临现场视察工作

科研路上几多风雨,几多坎坷,虽然充满了困难与挑战,但我们始终坚信没有踏不过去的坎儿,没有翻不过的山。在团队的团结协作和不懈努力下,克服了一个又一个困难,取得了一个又一个突出的成就:

(1)大吨位、高精度惯性摩擦焊接装备及成套技术

在国家科技重大专项的支持下,团队针对国产宽体客机发动机转子组件惯性摩擦焊技术与装备制造需求,研制了具有自主知识产权的国内首台6000kN焊接力惯性摩擦焊接装备及配套工装夹具,开发了高压压气机盘鼓组件、涡轮盘轴组件惯性摩擦焊接工艺以及焊后热处理、无损检测等质量控制与保障技术,并基于接头组织冶金力学行为理论研究建立高压压气机盘鼓组件、涡轮盘轴组件摩擦焊接质量保证体系,确保焊接工艺和焊接质量的稳定性,实现了从设备及配套工装研制、焊接及成套工艺开发、技术标准体系搭建、组件考核验证的全流程自主开发与应用,打破了国外技术封锁,具有解决有无的重要示范意义,对于国产宽体客机发动机压气机盘鼓组件、涡轮盘轴组件的研制具有重要的支撑作用,将为我国大推重比、低耗油率的宽体客机发动机制造提供关键技术与装备保障。通过本项目6000KN焊接力惯性摩擦焊设备的成功研制,推动了惯性摩擦焊技术在商用航空发动机转子组件和盘轴组件的应用和验证工作,解决了因受国内惯性摩擦焊设备吨位及空间尺寸限制而不能进行组件焊接和制造的设备资源问题,打通了商用航空发动机转子组件惯性摩擦制造工艺的技术路线,提高了转子组件的结构可靠性、减轻了重量,提升了国产航空发动机的市场竞争力。

(2)航天液氧输送管路摩擦焊接关键技术研究

团队针对大推力液氧发动机输送管路铝/钢异种金属高质量连接瓶颈问题,开展了多规格试件摩擦焊接工艺试验研究,成功实现外径为φ160mm~φ460mm(焊接面积为8800mm2~31800mm2)铝钢惯性摩擦焊接,焊接接头通过荧光检测、氦检、水压和爆破试验,达到航天发动机液氧输送管路设计指标要求,为航天液氧输送管路长贮密封和耐腐蚀性能提供保障,支撑航天型号产品研制和制造,技术水平达到国内领先,国际先进。同时,针对低温油气输送铝钢管路,实验室成功实现最大直径为φ1000mm铝钢异质材料焊接,大直径铝钢惯性摩擦焊接成套技术走出国门,在俄罗斯油气管道中得到应用。

(3)多类型搅拌摩擦焊接工艺开发与系列化焊接装备研究成果

团队于2012年开展搅拌摩擦焊接技术研究工作,针对多谱系合金材料焊接性、搅拌工具研发、单轴肩、双轴肩、静止轴肩、机器人搅拌摩擦焊接工艺开发及工程化应用开展了广泛的研究工作。针对轨道车辆、汽车制造等工程零部件的焊接需求,团队自主研制开发了系列台式搅拌摩擦焊机、大跨度/大行程龙门搅拌摩擦焊机,具备焊接自动对刀、焊缝自动跟踪系统、焊接过程恒压力、恒位移控制等功能,技术水平达到国内先进水平,并为国内轨道车辆制造厂提供成套装备及工艺技术。大跨度/大行程龙门搅拌摩擦焊接成套设备在“复兴号”轨道车辆的地板、隔墙、高压箱底板、平顶、活动裙板、转向架裙板等型材部件制造中得到应用,焊接接头质量达到轨道车辆车体部件制造标准要求。

(4)线性摩擦焊接工艺开发

团队自2015年开展线性摩擦焊接技术研究以来,针对高性能钛合金、镍基变形高温合金、粉末高温合金开展了广泛的工艺研究工作。针对TC4、TA19、TC17等高性能钛合金同质/异质材料,成功开发了多谱系钛合金同质/异质材料线性摩擦焊接工艺,获得了商用航空发动机整体叶盘-叶片缩比件线性摩擦焊接成套工艺规范,焊接接头短时力学性能优于母材,长久性能达到母材95%以上,成套工艺对国产商用航空发动机整体叶盘考核验证件提供技术支撑。

(5)径向摩擦焊接工艺开发

团队针对军工和油气管道领域工程应用背景需求,开展径向摩擦焊接成套技术研究工作,成功开发了外径为φ73mm到外径为φ155mm钢管-钢环径向摩擦焊接工艺、钢管-铜环径向摩擦焊接工艺,解决了钢管-钢环同质材料径向摩擦焊接内部刚性支撑问题,以及钢管-铜环焊接材料失稳变形问题。采用径向摩擦焊接工艺成功试制了直径为φ155mm的XXX型炮弹,焊接接头成形良好,焊接接头力学性能满足设计要求,技术水平达到国内领先。

经过多年的技术积累和团队的不懈努力,逐步掌握了五种典型摩擦焊接工艺开发、装备设计、制造成套技术,是目前国内唯一一家具备五种形式摩擦焊接装备研制及工艺开发能力的科研单位,实现了多种形式、多种型号摩擦焊接装备首台套研制,先后填补多项摩擦焊装装备研制的技术空白。

三、红色基因,薪火相传

先进摩擦焊接技术与装备研究团队始终坚持为党育人,为国育才的初心和使命,坚持“四个面向”,不忘初心、牢记使命,传承老一辈科学家艰苦奋斗、勇于创新的科学家精神,把自己的科学追求融入到建设社会主义现代化国家的伟大事业之中,紧跟党的步伐,积极学习党史党章,认真学习每一次党的会议精神,落实到科研和生活之中的每一件小事之中,努力提高自身思想道德品质,从思想上武装起来,以更加有力的行动承担起历史责任,树立敢于创新的雄心壮志,敢于提出新理论、开辟新领域、探索新路径,为不断丰富和发展科学体系作出贡献,让科技创新成果源源不断涌现出来。

四、搭建平台,助力人才培养

团队以黑龙江省先进摩擦焊接技术与装备重点实验室为依托,遵照“开放、流动、联合、竞争”的宗旨,与哈尔滨工业大学、哈尔滨工程大学、山东大学等国内“双一流建设高校”合作联合培养博士后、博士研究生、硕士研究生等人才,通过打造资源共享、设备共享、人才共享的合作模式,整合双方科技资源与技术资质,推动基础研究与应用研究深度融合,实现强强联合、优势互补、共同合作完成人才培养与各项重大课题。坚持“走出去与请进来”相结合的方针,积极开展人员互访与合作,邀请来自国内大连理工大学、山东大学、中国航空制造技术研究院、中国航发北京航空材料研究院、中国商发商用航空发动机有限责任公司等国内知名高校、研究院所和行业领军企业的专家学者,通过开办短期课程开展学术交流,培育青年科技人才。积极组织举办和承办国内外相关专业学术会议,为国内外焊接科技工作者提供一个良好的学术/技术交流和研讨平台,推动焊接科学在工程应用领域得到更加深入的应用。

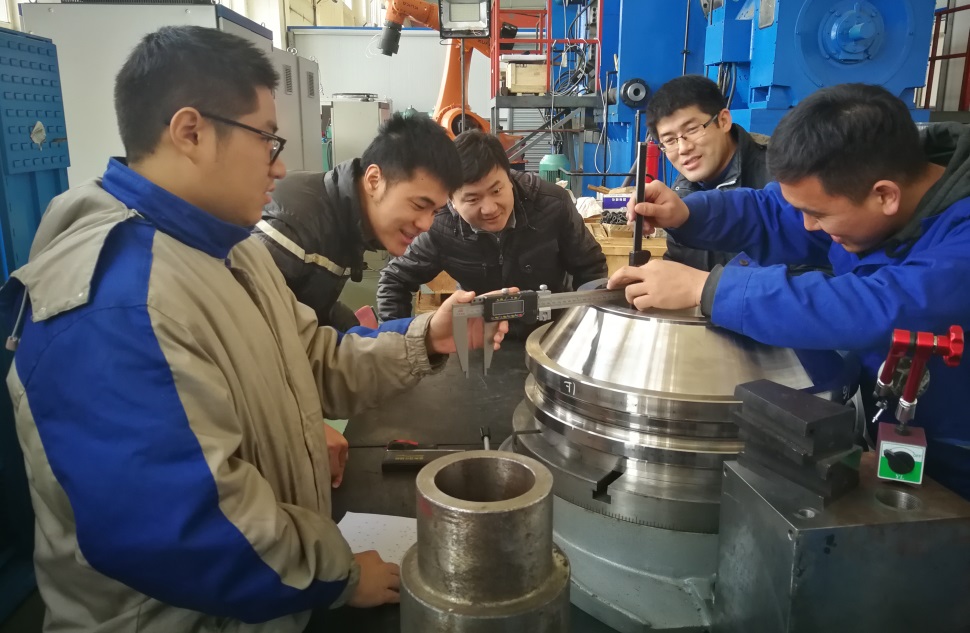

在研究生培养过程中,团队始终坚持因材施教、科学培养的方针政策,主动适应学术自身和社会发展对人才需求的变化,以项目为牵引,着重培养研究生运用所学的知识和理论解决实际问题的综合实践能力,同时培养学生科研能力、协调能力和组织管理能力,逐步实现评价导向从“重科研”向重“人才培养质量”的转变,真真切切把应用型、复合型、创新型人才培养落到实处。

在哈焊院庆祝建党99周年暨创先争优表彰大会中,张春波博士获得哈焊院先进工作者称号,并作了交流发言;梁晓梅获得“四优”共产党员称号;梁武获得优秀***员称号。

课程之外,以激发创新活力,引导创新行为,提高创新能力为目标,搭建创新平台,积极鼓励学生参加各类活动。在2020年黑龙江省创新创业大赛中,研发中心两支青年队伍分别参与创客组与企业组角逐,通过预赛、初赛及复赛的层层选拔,他们从2844支参赛队伍中脱颖而出,最终取得大赛创客组三等奖(全省第四名)和企业组三等奖(全省第四名)的优异成绩。

杨义成博士获2019年机械科学研究总院第四届研究生课外科技创新竞赛第1名;宋建廷、武鹏博硕士为主的在读研究生团队获机械科学研究总院第四届研究生课外科技创新竞赛二等奖;秦丰硕士获得机械科学研究总院第五届研究生课外科技创新竞赛三等奖。

合抱之木,生于毫末,九层之台,起于累土,相信在所有成员团结一心的不懈努力之下,我们定会锐意进取,再创佳绩,摩擦焊接团队未来,一定会更加辉煌。

团队近5年承担研究生课程教学情况

团队近5年主持科研项目情况

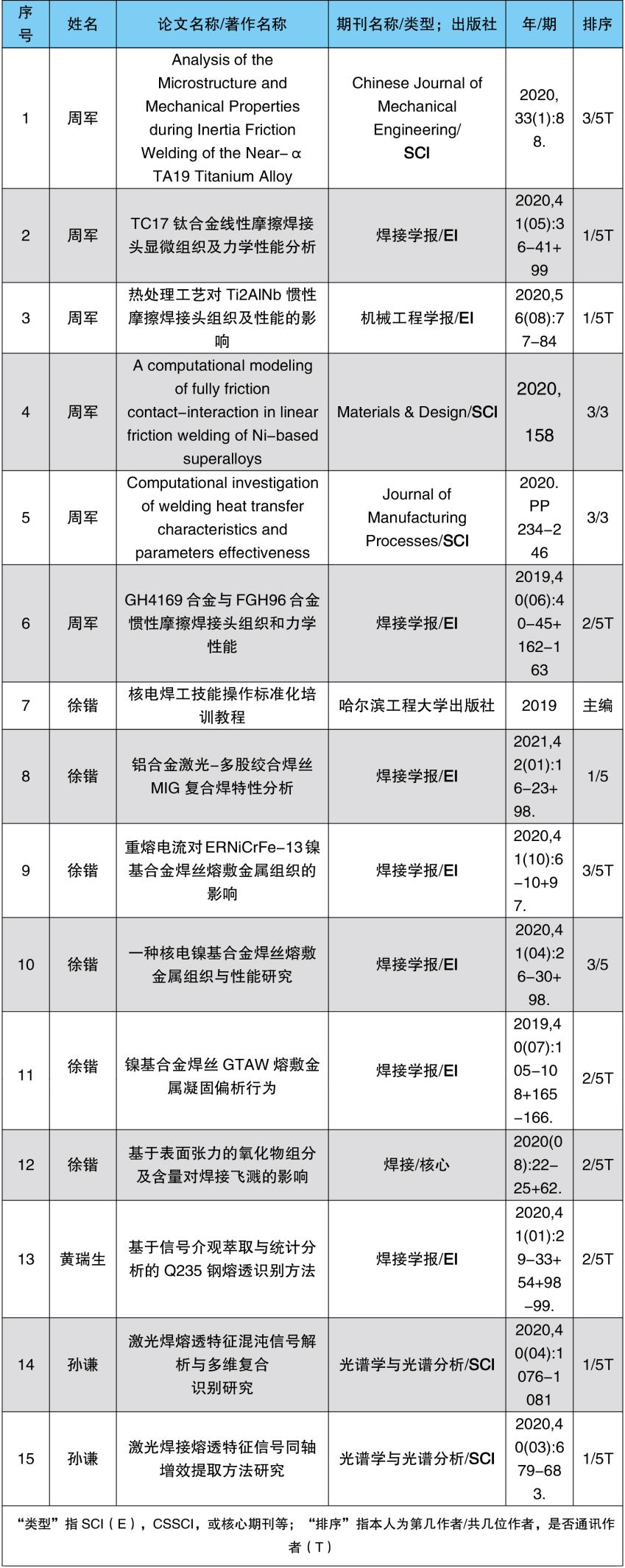

团队近5年发表/出版高水平论文/著作情况

团队近5年获奖情况

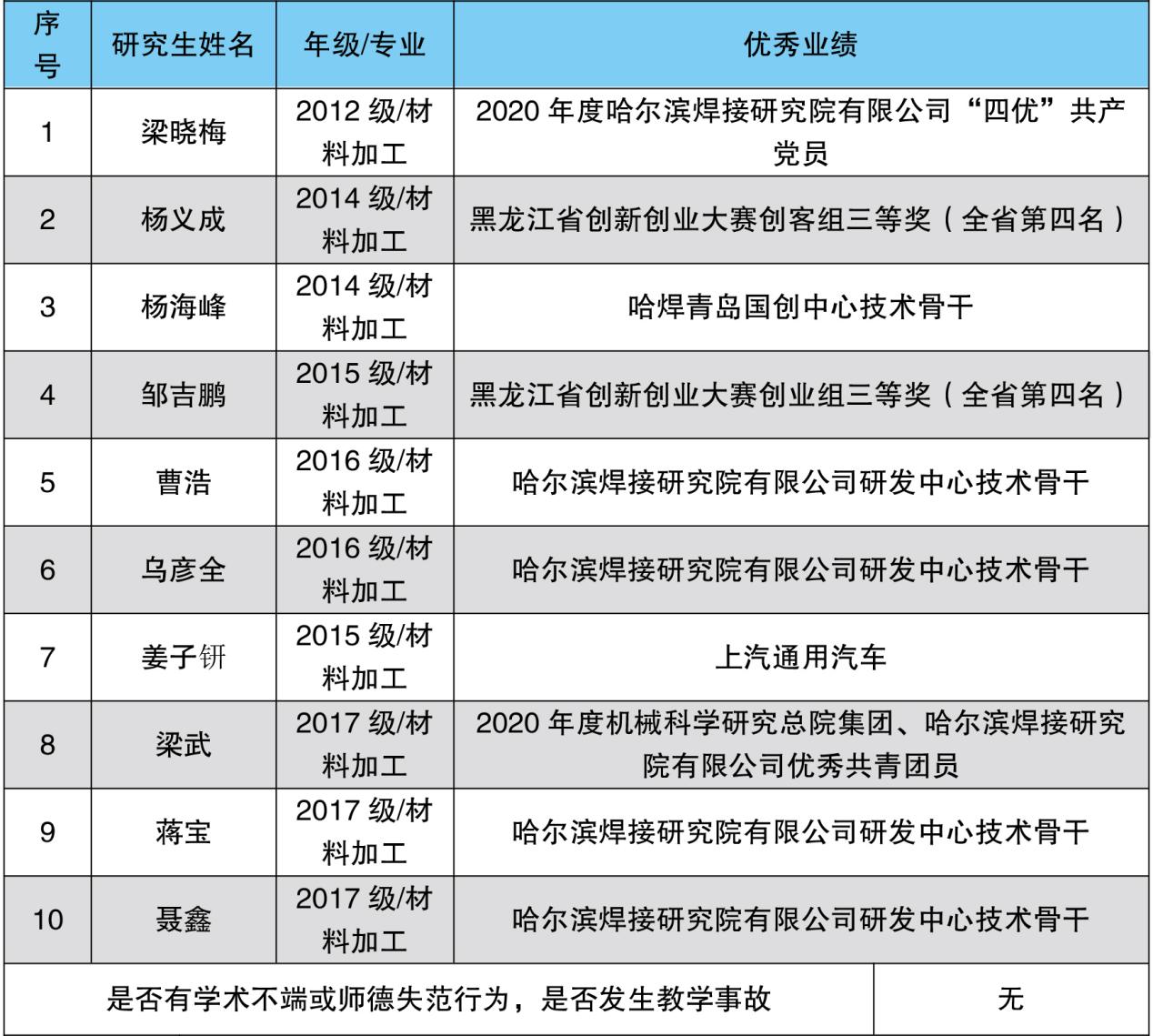

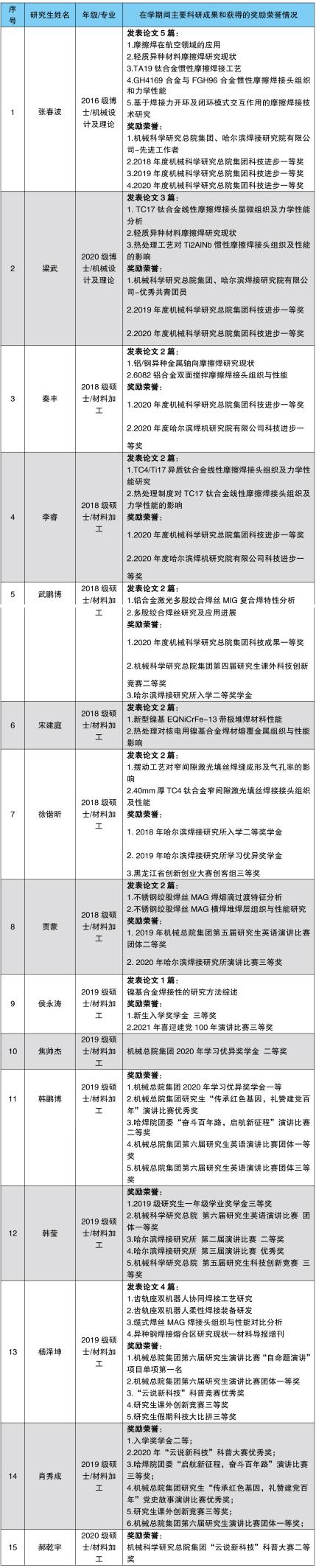

目前指导的在读研究生在学期间表现情况

近5年指导的研究生毕业后考取博士情况